在制造業邁向智能化的浪潮中,產品數據管理(Product Data Management, PDM)與制造執行系統(Manufacturing Execution System, MES)作為企業信息化的兩大核心支柱,其深度集成已成為提升生產效率、保障產品質量、實現數據驅動決策的關鍵。信息系統集成服務在此過程中扮演著至關重要的橋梁角色,通過打通設計與制造之間的數據壁壘,構建起從研發到生產的全流程數字化協同體系。

一、PDM與MES:職能分野與集成價值

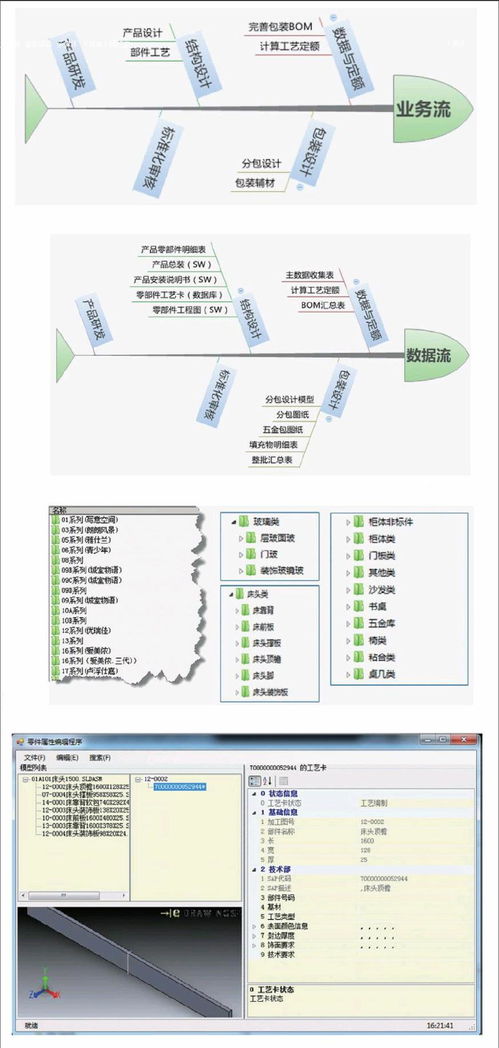

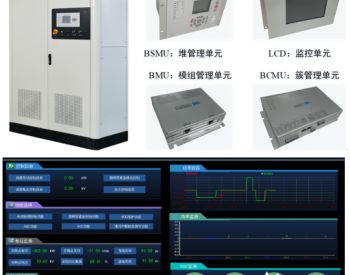

PDM系統聚焦于產品研發階段,管理產品全生命周期的設計數據、圖紙、工藝文件、物料清單(BOM)等核心信息,確保數據的一致性與可追溯性。而MES系統則立足于車間層,負責監控、調度、跟蹤和控制生產過程的執行,實時采集生產數據,管理生產資源。

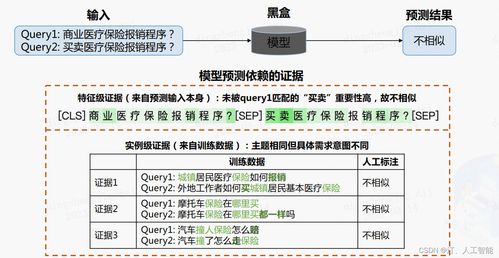

兩者看似分屬不同領域,實則緊密關聯。PDM輸出的準確、結構化的產品與工藝數據是MES高效運行的基礎;反之,MES反饋的實際生產數據、質量信息、物料消耗情況又能為PDM中的設計優化與工藝改進提供實證依據。若兩者孤立運行,極易導致“信息孤島”——設計變更無法及時同步至生產線,生產現場的異常無法快速反饋至研發部門,造成生產延誤、成本增加與質量風險。

因此,PDM與MES的集成,本質上是實現產品設計數據與制造執行數據的雙向無縫流動,其核心價值在于:

- 確保數據一致性:自動將PDM中已審核的EBOM(設計BOM)及工藝路線轉化為MES可執行的MBOM(制造BOM)與作業指導書,避免人工轉換錯誤。

- 加速生產響應:設計變更一旦在PDM中生效,可實時或自動推送至MES,觸發相應的生產計劃與工藝調整,極大縮短新產品導入(NPI)周期。

- 實現全流程追溯:通過集成,可將最終產品與所用的設計版本、工藝參數、生產批次、設備、操作員等信息關聯,形成完整的正向與反向追溯鏈,滿足質量管控與合規性要求。

- 支持閉環優化:MES收集的生產績效、質量數據、物料消耗等信息可反饋至PDM/PLM系統,為產品設計與工藝的持續優化提供數據支持。

二、信息系統集成服務的實施路徑與關鍵技術

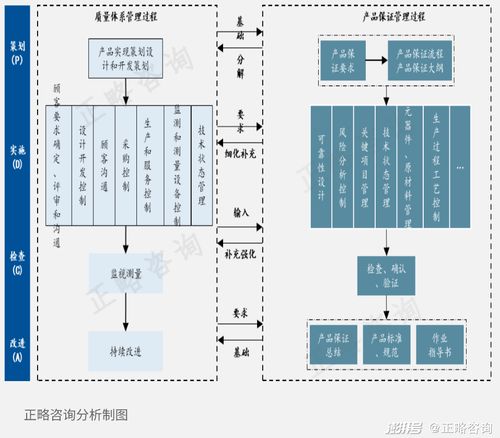

成功的PDM-MES集成并非簡單的數據接口開發,而是一項涉及業務流程重組、數據標準化、技術選型的系統工程,專業的信息系統集成服務商通常遵循以下路徑:

- 需求分析與流程梳理:深入分析企業的業務痛點、集成范圍(如BOM同步、工藝下發、生產反饋等)和數據流向,定義清晰的集成場景與業務規則。

- 數據模型對齊與標準化:這是集成的基石。需統一雙方系統對產品、物料、工序、資源等關鍵主數據的定義、編碼規則與數據結構, often需要通過建立企業級的中間數據模型或主數據管理(MDM)來實現。

- 技術架構與接口設計:根據實時性要求、系統環境和企業IT戰略,選擇合適的集成模式與技術。常見方式包括:

- 點對點直接接口:通過Web Service、API或中間數據庫進行直接數據交換,開發直接但靈活性較差。

- 基于企業服務總線(ESB)的集成:采用松耦合的面向服務架構(SOA),通過ESB進行消息路由、轉換與協議適配,擴展性強,是復雜系統生態的理想選擇。

- 基于中間件/集成平臺(iPaaS):利用專業的應用集成平臺,提供預構建的連接器、數據映射工具和可視化流程設計器,能顯著提升集成開發與運維效率。

- 核心集成場景實現:

- BOM與工藝路由同步:實現從PDM的EBOM到MES的MBOM的自動轉換與下發。

- 設計變更管理集成:確保工程變更指令(ECO)能準確、及時地傳遞并影響相關生產工單。

- 生產狀態與質量數據反饋:將MES中的工單狀態、在制品信息、質量檢驗結果、設備狀態等反饋至PDM或上層管理系統。

- 測試、部署與持續運維:進行嚴格的單元測試、集成測試和用戶驗收測試,確保數據準確性與業務流程暢通。上線后需提供持續監控與運維支持,應對業務變化與系統升級帶來的集成挑戰。

三、挑戰與展望

盡管集成價值顯著,但企業在實踐中常面臨諸多挑戰:異構系統間的數據語義差異、老舊系統接口能力不足、業務流程變革阻力、以及初期投資成本較高等。這要求信息系統集成服務不僅要具備深厚的技術能力,更要擁有豐富的行業知識與變革管理經驗。

隨著工業互聯網、數字孿生、人工智能等技術的發展,PDM與MES的集成將向更深層次、更智能化方向發展。集成平臺將更側重于實時數據流處理、基于模型的數據交換(如利用ISO 10303 STEP標準)、以及利用生產大數據驅動設計創新的高級分析應用。

###

PDM與MES的系統集成是制造業數字化、網絡化、智能化轉型的必經之路。它不僅僅是技術的連接,更是業務流程的融合與優化。借助專業、可靠的信息系統集成服務,企業能夠有效打通產品創新與卓越制造之間的任督二脈,構建起敏捷、高效、高質量的智能制造核心能力,從而在日益激烈的市場競爭中贏得先機。